Plazmeni prah sastoji se od željeza, ugljika, silicija i mangana, kao i od ostalih potrebnih elemenata te se miješa s posebnim plinovima, prenosi RevijaHAK.

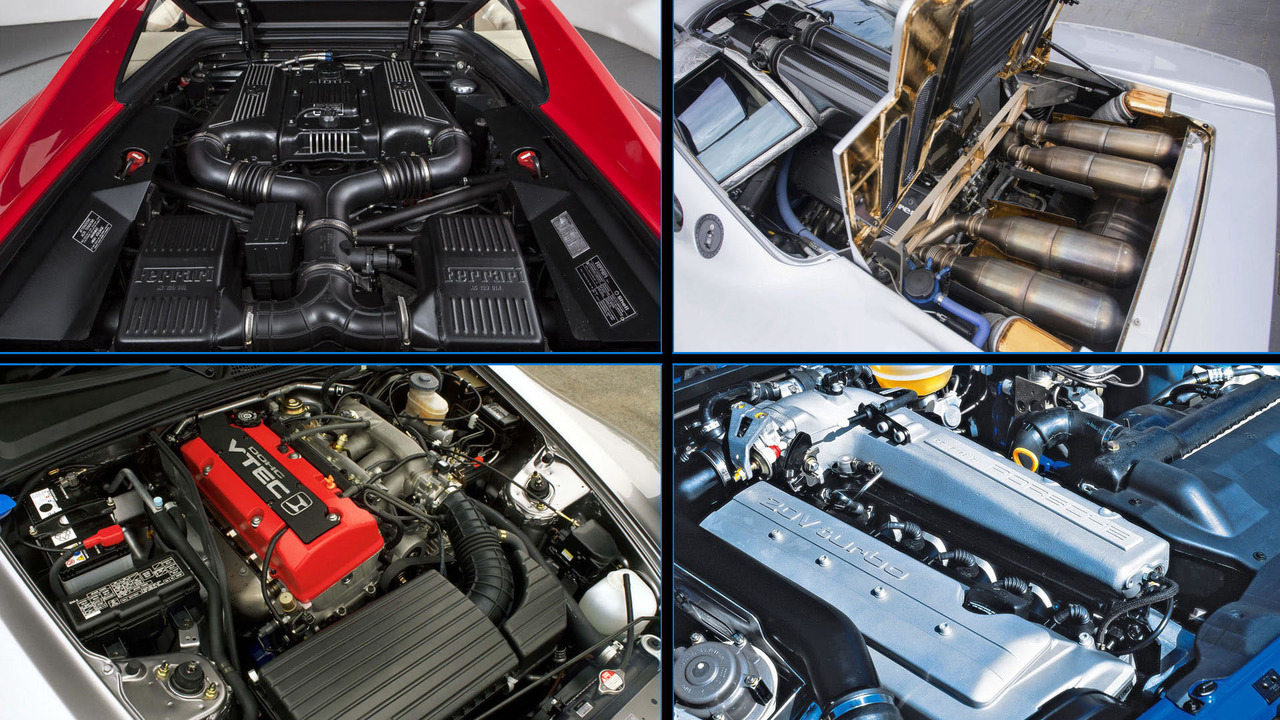

Škoda je pustila je u rad novu liniju za obradu plazmenih premaza. Ovaj tehni?ki inovativan koncept omogu?uje zamjenu uobi?ajenih obloga cilindara praškastim premazom koji mjeri samo 150 ?m (0,15 mm). Premaz ?e se sada koristiti za proizvodnju novih EVO trocilindri?nih motora iz serije EA211 i smanjit ?e unutarnje trenje. Kao rezultat toga, 1,0 TSI EVO benzinski motori bit ?e još u?inkovitiji i emitrat ?e manje CO2. Proizvo?a? je uložio ukupno oko 29 milijuna eura u pripremu i prenamjenu svvoje tvornice u ?eškoj.

Christian Bleiel, voditelj proizvodnje komponenata u Škodi, naglasio je:

– Tehni?ki visoko inovativni plazmeni premaz ?ini naše motore EA211 TSI EVO još u?inkovitijima. Smanjuje gubitke trenja, a time i potrošnju goriva. Štoviše, ova vrsta premaza tako?er omogu?uje ravnomjerniju raspodjelu topline unutar cilindara i pomaže joj da se u?inkovitije rasipa, ?ime se optimizira toplinsko optere?enje. Te motore sada proizvodimo u tri smjene u našoj tvornici Mlada Boleslav te ih ugra?ujemo u naše modele Fabia, Scala, Octavia, Kamiq i Karoq.

To zna?i da se motori s plazmenim premazom tako?er koriste u blagim hibridima Škoda Octavije e-TEC. ?eški proizvo?a? automobila dodao je montažnu liniju s dva posebna u?vrš?iva?a za plazmeno oblaganje u svom glavnom pogonu. Škoda je ukupno uložila 28.8 milijuna eura u nadogradnju pogona, a sveukupno proizvo?a? automobila potrošio je 69.1 milijuna eura na modernizaciju proizvodnje motora.

U procesu se smjesa vodika i argona koristi se za stvaranje plinova u plazmi, što zahtijeva 4,5 l vodika u minuti tijekom postupka. Plazma doseže temperaturu od 15.000 °C, a zatim se miješa s raznim vrstama ?elika koji su samljeveni u fini prah. Ovaj prah sastoji se od željeza, ugljika, silicija i mangana, kao i od ostalih potrebnih elemenata. Pojedina?na zrna praha mjere najviše 50 ?m. Kada se rasprši na zidove cilindra, rastaljeni prah tvori sloj veli?ine približno 250 ?m. Tijekom završne obrade ovaj se sloj izbrusi, tako da ima samo 150 ?m (0,15 mm). Da sve ovo stavimo u perspektivu: zid uobi?ajene obloge cilindra debeo je 4 mm.

Tako?er se svaki cilindar automatski mjeri u nekoliko faza tijekom postupka kako bi se procijenila njegova kvaliteta. Opti?ki mjerni instrumenti prvo bilježe površinu koju je laser ozna?io, prije nego što se izvrši drugo mjerenje nakon nanošenja plazme. Na kraju postupka, struktura sloja plazme ispituje se turbulentnim protokom.